2025.11.20

困難を乗り越えるチームワークと挑戦を支える風土――インクカートリッジのブロー成形を世界で初めて実現!

-

- 立場に関係なく意見を交わし、信頼で結ばれたチームワーク

- 従業員の挑戦を信じ、見守る企業文化

- 「世の中の価値観を変えるモノ創り」を志す

- 目次

-

- 林 雅洋

- プリンティング・アンド・ソリューションズ事業 IDS開発部

- ブロー成形によるインクカートリッジ製造を提案。インクカートリッジの設計を担当。

-

- 城 和也

- プリンティング・アンド・ソリューションズ事業 製造部

- ブロー成形の技術開発を担当。その後、製造を担当。

-

- 田中 晃嗣

- 品質・製造センター 技術開発部

- ブロー成形の技術開発を担当。

-

- 藤谷 淳治

- 品質・製造センター 技術開発部

- ブロー成形の技術開発を担当。

-

- 中岡 満利

- プリンティング・アンド・ソリューションズ事業 製造部

- 海外工場での製造を担当。

-

- 三輪 悠紀

- プリンティング・アンド・ソリューションズ事業 製造部

- 海外工場での製造を担当。

-

- 小田 崇稔

- プリンティング・アンド・ソリューションズ事業 製造部 グループ・マネジャー

- プロジェクト全体を責任者としてマネジメント。

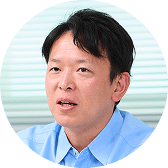

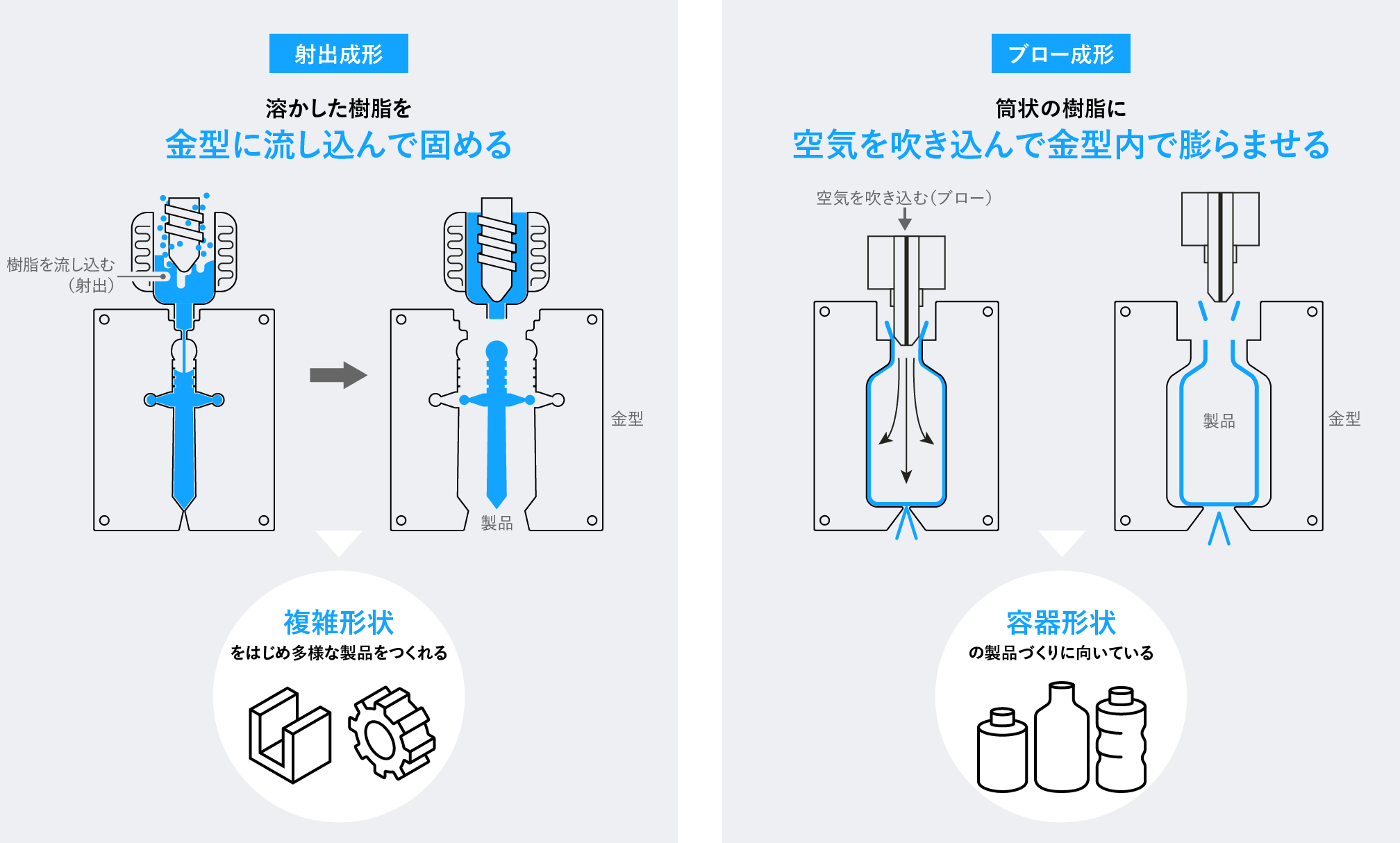

ブラザーのインクジェットプリンターに使用されるインクカートリッジは、これまで長年にわたり、「射出成形」という、溶かした樹脂を型に流し込んで固める成形法でつくられてきました。射出成形はプラスチック製品に幅広く使われている成形法ですが、より良い製造方法がないか模索していました。使用済みのインクカートリッジを回収し、再生する取り組みを始めるのに合わせて、再生しやすいインクカートリッジが求められていたのです。そこで若手技術者から提案されたのが、「ブロー成形」という、樹脂に空気を吹き込んで膨らませる成形法です。“風船ガムで複雑な形をつくる”と例えられるほど難易度の高い取り組みに、7名の開発・製造担当者が挑戦し、世界で初めて成功させました。

1.「実現不可能」と言われた挑戦の始まり

今回のプロジェクトの起点となったのは、インクジェット製品の開発業務に従事する林さんが、海外で一定期間の経験を積む「トレーニー制度」で、インクカートリッジの生産拠点を訪れたときのことでした。

これまでブラザーは、溶かした樹脂を高圧力で金型に流し込んで固める「射出成形」でインクカートリッジを製造してきました。射出成形は、複雑な形状の部品をはじめ、多様なプラスチック製品の製造に使われている一般的な成形法でしたが、林さんは、より良い製造方法を模索する声を耳にします──。

-

- 林さん:

- 当時、トレーニー派遣先の生産拠点で勤務していた城さんから、「インクカートリッジの製造方法をもっと良いものにできないか」という問題意識を教えてもらったんです。

-

- 城さん:

- インクカートリッジの製造過程では、プラスチックが余分についてしまう「バリ」や、反対にプラスチックが足りなくて穴が開いてしまう「ショートショット」が発生して、つくり直しになることがあります。林さんがトレーニーとして来てくれた機会に、日本でインクカートリッジを設計している人たちも巻き込んで、つくり直しを減らす良い方法を考えたいと思って相談してみました。

-

- 小田さん:

- 資源循環の観点からも、インクカートリッジの改良を模索する動きが出ていました。

ブラザーでは、2004年から、レーザープリンターで使用されたトナーカートリッジを回収して清掃し、新品と同一品質を持つ製品として再生する取り組みを行ってきました。このノウハウを生かして、2024年からは欧州でインクカートリッジの再生にも取り組むことになったのですが、インクカートリッジの構造が複雑で汚れが残りやすく、再生できないものが出てくることが分かりました。再生しやすいインクカートリッジづくりが求められるようになったのです。

-

- 林さん:

- トレーニー派遣の時点では良い製造方法の答えが出ませんでしたが、自分に何かできないかと帰国後もずっと考えていました。そんな中、インクカートリッジとは別の製品のボトル容器を「ブロー成形」でつくる仕事に関わり、その基礎的なノウハウを知る機会を得ました。

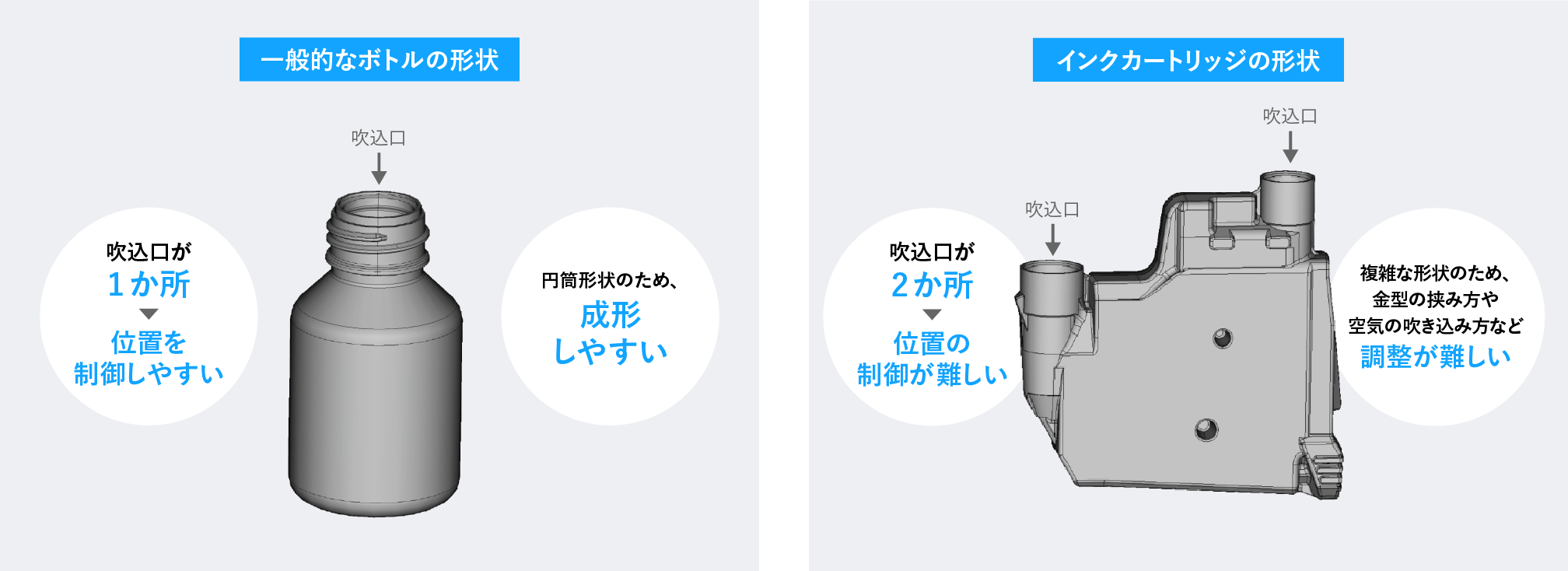

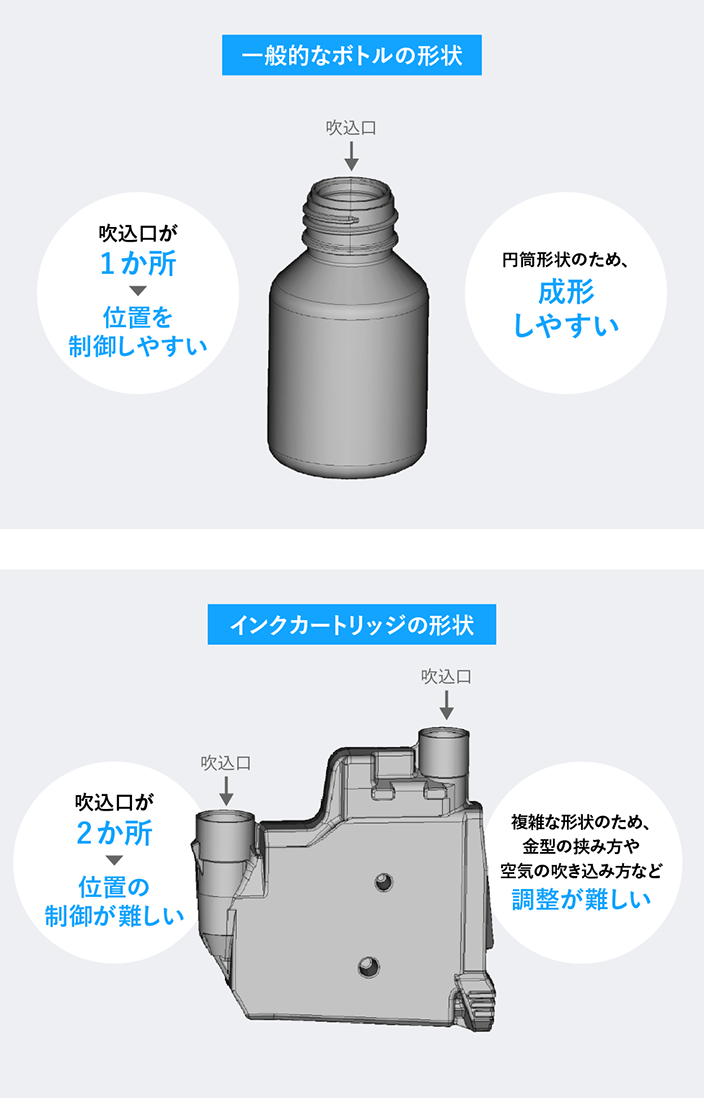

ブロー成形とは、熱して軟らかくした筒状の樹脂を金型で挟み、内側から空気を吹き込んで膨らませる成形法です。ペットボトルのような、中が空洞となった製品を、継ぎ目の少ないシンプルな形でつくることができるのが特徴です。

インクカートリッジも、中が空洞になった容器の一種。ブロー成形によってインクカートリッジの製造方法を改良できないかと、海外拠点から日本へ戻っていた城さんに提案しました。

-

- 城さん:

- この話を聞いて、「なるほど、林さんのアイデアに乗ってみよう」と思いました。従来は、射出成形でいくつかのパーツを作り、インクカートリッジの形に組み上げる、という方法を踏襲していました。ブロー成形で継ぎ目なく一体的な形状にすれば、部品の数が減ってシンプルになり、スムーズに製造できると考えたのです。また、継ぎ目がない分、汚れが残りにくくなり、再生しやすさも向上します。いままでとは全く違うアプローチで、インクカートリッジの製造方法を改良しようというアイデアでした。

一方で、ブロー成形で思い浮かぶのは、ペットボトルのような単純な形をした製品。インクカートリッジのような複雑な形状がつくれるだろうかという不安がありました。今から振り返ると、当時はまだこの挑戦の難しさを全然理解できていませんでしたね。

-

- 田中さん:

- ブロー成形に詳しい外部のメーカーなどに相談したところ、「ブロー成形でインクカートリッジなんて、できるわけがない」「風船ガムを膨らませて複雑な形をつくるようなもの」「実現不可能です」と言われました。ある程度ブロー成形の知識を持つ人からすると、当然の反応だったと思います。

それでも「課題解決の糸口が見つからないだろうか」と思い、ひとまずここにいる数人のメンバーで、アンダーグラウンドに取り組みを開始しました。

2.いざ成形へ――数々の難題と、それを乗り越えるチームワークの力

-

- 三輪さん:

- 私をはじめ製造部のメンバーも加わって成形に取り組み始めたものの、「これは相当難しいプロジェクトになる」と、すぐに感じました。試作をしたところ、空気を吹き込んでも膨らまないとか、金型からはみ出す樹脂が多すぎるといったトラブルが続出し、基本的な形もつくれないといった状況に陥ったのです。

-

- 城さん:

- さらにインクカートリッジには、吹き込み用の穴が二つあるのですが、その穴の位置を制御するのが非常に難しかったです。部品の収縮によって寸法が変わったり、金型から離すときに変形が起こったりとさまざまな影響因子があり、それらを一つひとつ検証し、安定化を図る必要がありました。

-

- 中岡さん:

- プリンターの機種によってインクカートリッジの形状が異なりますが、それぞれの形に対応することも、非常に難易度が高いものでした。1種類を完璧に仕上げられれば、残りの種類はそれをアレンジするだけだろうと考えていましたが、いざやってみると、形状ごとに新たな問題が立ち上がり、毎回個別に対策を検討する必要があって……。

こうした数々の難題を乗り越える力となったのは、各メンバーの立場にとらわれないチームワークでした。

私たち製造部門側から「こんな問題があるので、金型をこうしてもらえないか」と提案したり、逆に林さんたち開発部門側から「それなら、こういう金型設計にして、こんなふうに製造するのはどうか」と提案してもらったりしながら、地道に解決策を探していき、何とかインクカートリッジのブロー成形に成功したのです。

-

- 藤谷さん:

- 私たちは皆、インクカートリッジのブロー成形に取り組むのは初めてでしたが、長年のモノづくりの経験から樹脂の特性や金型の扱い方は理解していました。だからこそ、お互いに「こうすれば課題を解決できる」という想定ができ、それらを異なる立場から提案し合うことができたのだと感じています。

-

- 城さん:

- 普段のプロジェクトでは、開発部門と製造部門が最初に打ち合わせをして以降は、それぞれの部門内で量産化まで完結することが大半です。一方、今回のプロジェクトは、段階が進むごとに新たな問題が発生するので、両部門が何度も集まって知恵を出し合いました。私としても、ここまで開発担当者が製造部門に入り込むプロジェクトは、会社人生で初めてです。ブロー成形の技術的な課題を共有したうえで、それぞれの知見を持ち寄って提案し合ったからこそ、いろいろな難題を解決することができました。

量産が始まった今でも改善の余地は残っていて、日々新たな挑戦は続いています。何度も何度も試作を繰り返す中で、「もう嫌だ!」となることもあります(笑)。

-

- 藤谷さん:

- ありますね(笑)。ただ、そもそもメンバー同士の仲が良く、言いたいことを言い合える関係性であるので救われています。お互いの意見をぶつけ合いながら、連携していける。うまくいかないことを、部門を越えたチームで打開するという、これまでにない経験ができたと思っています。

3.「やりたい」を受け入れ後押しする企業風土

-

- 小田さん:

- そもそも今回は、ブロー成形に詳しい人たちが「できるわけがない」とまで言うような難しい取り組みに、会社がチャレンジさせてくれたからこそ、革新的な製法を生み出せました。誰かに指示されたわけではなく、問題意識を持った人たちが「やってみよう」と始めたプロジェクトで、最初は社内で「無理じゃないか」と心配もされましたが、「やめろ」とは一度も言われませんでした。

-

- 田中さん:

- 確かに。ブラザーには「これをやりたい!」と言う人がある程度好きにやらせてもらえる文化があり、そこがありがたかったです。

-

- 城さん:

- 社内で承認を取る過程で、厳しい指摘を受けることも当然ありましたが、それは否定ではなく、むしろ心配や支援の気持ちの表れでした。だからこそ、その言葉が力となり、懐疑的だった人も次第に仲間となっていきました。最終的には大きな後押しとなり、まさに好循環を生む力になったのです。

-

- 小田さん:

- 開発の途中で、新しいインクジェットプリンターの機種に搭載されると正式に決まりました。私たちとしても「もう、がんばって成功させるしかないね」という空気と覚悟が醸成されましたね。

-

- 中岡さん:

- その空気と覚悟に重ねて、ある程度自分たちに任せてもらえる環境だったということもプロジェクトの成功に大きく貢献したと思います。上司に逐一確認し、上司がまた上の人に確認してという一般的なフローだと、こうはいかなかったと思います。

-

- 三輪さん:

- スピード感を持って取り組めた点がよかったですよね。あとは初めての試みなので、いろいろな設備投資が必要でしたが、そこもかなり柔軟に対応してもらえました。

-

- 林さん:

- いろいろチャレンジしていると、最初はさまざまな意見が出てきて、反対されているように感じることも少なくありません。でも実際には、心配してくれている反応だったり、真剣なフィードバックだったりすることが多い。そこを反対されていると誤解せず、自分の糧として受け止めれば、最後まで見届けてくれる風土があるんです。もちろんエンジンは自分自身で、やり切る意志が絶対に必要ですが、そういう挑戦を支える文化は確かにあると思います。

実際、初期の試作での成功を部内の週報で発信したところ、当時の社長の佐々木さんも週報を読んでくれていて、「今、ブラザーでこんな挑戦が進んでいるようでうれしい」と役員に紹介してもらいました。それをきっかけに各部門がグッと前向きになったと感じています。チャレンジしていれば、社長が一従業員にまで目を配ってくれる会社だとあらためて感じました。

4.「世の中の価値観を変えるモノ創りができた」

-

- 城さん:

- 今回、開発部門と製造部門が今までになく密に連携することで、より広い提案や改善が可能になると学びました。この連携を土台に、今後もより良い提案にチャレンジしていきたいです。

-

- 田中さん:

- ブロー成形の今後の展開も考えていきたいです。その過程で、新しい技術を開発して、ブラザー全体のレベルもどんどん上げていけたらと思っています。

-

- 中岡さん:

- 今回は林さん起点のアイデアでした。間近でプロジェクトに携わりながら、私も、自分のアイデアをきっかけに、何かをゼロからゴールまでやるチャレンジをしてみたいと思うようになりました。同じように、今回の取り組みに触発された人が出てきて、他にも新たなチャレンジが社内でどんどん生まれていったら、すばらしいことだと思います。

-

- 小田さん:

- 「私がこれをやります!」と手を挙げる人がもっと増えてほしいです。今回のプロジェクトも最初はほんの数名から始まりましたが、「やればできる」という実感が生まれました。この経験を糧に、「ちょっと無理かもしれない…」という挑戦でも、若手や現場から「やりますよ!」と声が上がる日を楽しみにしています。今の私はマネジメントの立場なので、チャレンジできる環境をつくることが、私自身のチャレンジです。

-

- 林さん:

- 今回のプロジェクトの成果として、再生しやすいインクカートリッジを世の中に出して、資源循環の取り組みをさらに進めることができました。言い過ぎだと思われるかもしれませんが、「世の中の価値観を変えるモノ創りができた」と感じています。これからも、世の中の価値観を変えるモノ創りを志しながら、次の製品をつくっていきたいです。

あわせて読みたい関連記事

-

-

-

- 2025.12.24

- ブラザーが目指す産業用印刷の新たな地平

-

-

- 2025.11.20

- インクカートリッジのブロー成形を世界で初めて実現!

-

-

- 2025.11.20

- 聴覚障がい者の発話を文字にする――発話支援アプリ開発秘話

-

-

- 2025.11.20

- “世界初”の生産効率革新――連携力が生んだ工作機械「100本マガジン」開発ストーリー

-